歡迎來到實佳電子-線路板制造!

在電子設備的微型化與高性能化浪潮中,柔性高分子材料成為多層柔性電路板、剛柔結合板及高密度互連(HDI)電路板的關鍵要素。聚酰亞胺、液晶聚合物、聚四氟乙烯等高分子材料,憑借各自獨特的物理、化學和電氣性能,廣泛應用于各類高端電子設備中。它們不僅優化了電路板的電氣性能,還增強了機械適應性,同時耐受各種嚴苛環境。本文將深入探討這些高分子材料的主要應用、選用原因及行業趨勢,揭示它們在推動電子設備向更高密度、更高可靠性和更綠色化方向演進中的核心作用。

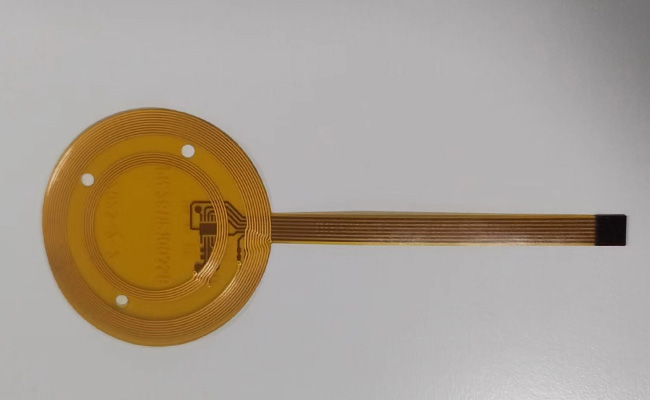

聚酰亞胺(Polyimide, PI)

應用場景:剛柔結合板的柔性層、高溫環境下的基材。

特性:

耐高溫性:玻璃化轉變溫度(Tg)超過250°C,可承受無鉛焊接的高溫沖擊(如回流焊260°C),適用于汽車電子和航空航天領域。

機械柔韌性:彎曲壽命可達10萬次以上,適合可折疊設備(如智能手機、醫療傳感器)。

化學穩定性:耐酸、堿及有機溶劑,適應復雜工作環境。

液晶聚合物(Liquid Crystal Polymer, LCP)

應用場景:高頻高速HDI板、5G通信模塊。

特性:

低介電常數(Dk)與損耗(Df):適用于毫米波頻段(如5G和衛星通信),減少信號傳輸損耗。

低吸濕性:吸水率低于0.02%,在高濕度環境中保持性能穩定。

聚四氟乙烯(Polytetrafluoroethylene, PTFE)

應用場景:射頻(RF)電路、雷達系統。

特性:

超低介電損耗:適合高頻信號傳輸(如77 GHz車載雷達)。

耐腐蝕性:在極端化學環境中表現優異。

聚酯(Polyester, PET)

應用場景:低成本柔性電路板、消費電子產品。

特性:

輕量化與低成本:適用于對成本敏感的領域(如可穿戴設備)。

中等耐溫性:通常用于溫度要求較低的場景。

環氧樹脂基復合材料(如FR-4的柔性變體)

應用場景:剛柔結合板的剛性層、多層HDI板。

特性:

機械強度:提供結構支撐,適應多層堆疊設計。

可加工性:與傳統PCB工藝兼容,降低制造成本。

電氣性能優化

高頻應用(如5G和AI服務器)需要低介電損耗材料(LCP、PTFE)以減少信號延遲和失真。

阻抗控制精度(如±5%)通過高分子材料的均一性實現,確保高速信號完整性。

機械適應性

剛柔結合板需在三維空間中彎曲,聚酰亞胺的柔韌性和耐疲勞性支持復雜封裝設計(如折疊屏手機和汽車傳感器)。

高分子材料的輕量化特性(如PET)助力便攜式設備的小型化。

環境耐受性

耐高溫材料(PI)適應焊接工藝和高溫工作環境(如發動機控制模塊)。

抗濕性材料(LCP)在高濕度醫療設備中保持穩定性。

工藝兼容性

高分子材料(如FR-4變體)可與傳統PCB工藝(激光鉆孔、壓合)無縫集成,降低制造復雜度。

部分材料(如PI)支持微細線路加工(線寬/間距35μm),滿足HDI的高密度互連需求。

可持續發展

生物基PI膜和可回收PET基材的研發,符合環保法規(如歐盟RoHS),減少電子廢棄物污染。

醫療電子:植入式設備(如心臟起搏器)采用生物兼容性PI材料,避免人體排異反應。

汽車電子:特斯拉4680電池包的柔性連接使用PI基HDI板,耐壓等級達1200V。

5G通信:華為基站采用LCP基HDI板,支持毫米波信號傳輸。

未來趨勢:納米改性材料(如石墨烯增強PI)將進一步提升導熱性和機械強度,適應更高功率場景。

柔性高分子材料在多層柔性電路板、剛柔結合板及HDI電路板中扮演核心角色,其選擇基于電氣性能、機械適應性、環境耐受性和工藝兼容性等多維度需求。隨著5G、AI和新能源汽車的發展,高性能材料(如LCP和改性PI)的應用將進一步擴大,推動電子設備向高密度、高可靠性和綠色化方向演進。